全自动轮对压装机概念

铁路大发展的今天,铁路提速是当前技术进步的主题,制约提速的关键技术之一是走行部的制造及检修技术的落后。而车辆轮对是走行部重要的部件,其组装精度和质量的高低直接影响提速安全。

轮对的结构和状态影响着车辆运行的平稳性、车辆与线路之间的相互用力以及车辆的运行阻力。因此,用来对铁路车辆轮对进行加工装配的轮对压装机的技术发展和更新就十分重要国。

我公司研发生产的全自动轮对压装机克服了国内现有的压装机和进口压装机的一些缺点,具有自己独特的优势。

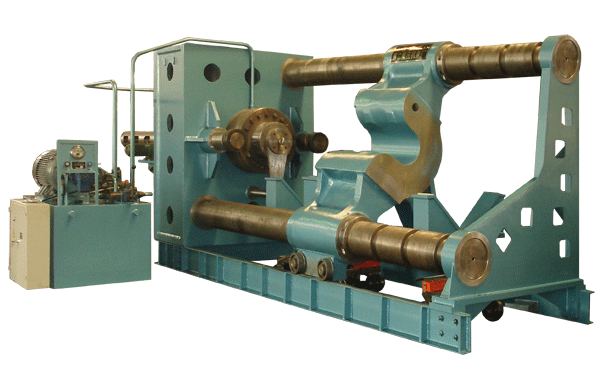

全自动轴承压装机是为客货车轮对轴承的自动组装设计制造,适合所有轮型轴承的组装,采用双端独立阀组、双活塞及液压锁紧技术,智能化判断拐点准确。自动测量、检测、记录轴承组装的主要参数,能满足铁路运输高速重载发展的需要。

设备结构分析

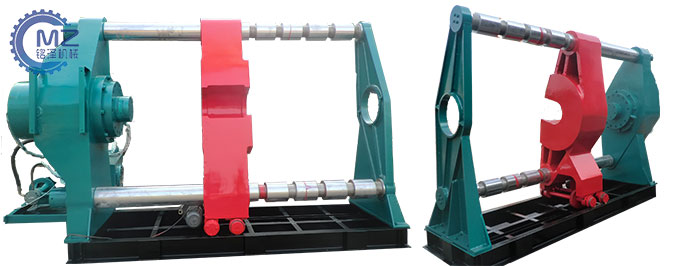

本公司生产的列车全自动轮对压装机,包括由左右立柱、底座、上横梁构成的整体刚性框架,左右立柱内对称设有主油缸装置、油缸前装有顶针装置,以及检测装置、液压系统、电控系统,所述的上横梁与底座相向面上设有等距离的插孔,底座与上横梁的插孔对应位置设有插板槽,刚性框架的一侧设有插板,插板设有U形开口,插板之上装有纵向移动装置和横向移动装置,所述的插板下端与插板槽配套设有凸条,插板上方设有定位装置。本实用新型刚性强度好,特别适用于高速列车轮对的全自动压装和退卸;结构简洁,直接用插板代替了现有压装机的活动梁装置,降低了成本;功能完善,适用范围广,可完成压装和退卸的各项动作以及各项试验。

适用范围

全自动轮对压装机为卧式轮轴压装液压机,主要用于铁路机车、货车、客车等车辆的车轮与轮轴的过盈配合压入和拆卸,或用于汽车传动轴的总成压装,也可用于一般轮轴类零件的压装。本机床具有独立的动力系统和电气系统。采用按钮集中控制,可实现调整及半自动循环两种工作方式;也可采用手柄控制。压力和行程可在规定的范围内任意调整。压座可沿导轨移动,可以改变主缸活塞与压座的距离,以适应压装各种长度不同之工件。可移动中心架可以改变V型铁高度,以适应压装各种直径不同之工件。

设备主要技术参数

|

序号 |

项 目 |

参数 |

备注 |

|

|

1 |

公称压力 |

6000KN |

|

|

|

2 |

液体最大工作压力 |

31.5MPa |

|

|

|

3 |

压装最大轮径 |

1800 mm |

|

|

|

4 |

压装最大轴径 |

300 mm |

|

|

|

5 |

最大嵌入长度 |

4800mm |

|

|

|

6 |

活塞最大行程 |

660 mm |

|

|

|

7 |

活塞速度 |

推出 |

9 mm/sec |

|

|

回程 |

15 mm/sec |

|||

|

8 |

压头直径 |

300mm |

|

|

|

9 |

电机功率 |

22KW |

电源: 415V/50HZ/3P |

|

|

1 |

压装机主机外形尺寸(长*宽*高) |

2200mm*2200*7500 |

|

|

|

1 |

主机重量 |

15T |

|

|

结构特点

我公司生产的全自动轮对压装机,由机架总成、车轮上料装置、轮对上下料装 置、车轴定位装置、压装压力机构及液压系统组成的轮对组装压装机。

其主要特征在于

1.机架上横梁、机架左立柱、机架右立柱及机架下横 梁构成呈龙门长方体形刚性稳定结构;

2.机架下横梁安装于轮对组装 预压装机基础上,机架上横梁安装有上滑动轴,由上滑动轴安装座 与机架上横梁连接,每端各一个;

3.机架下横梁安装下滑动轴 ,其轴两端通过下滑动轴安装座同机架下横梁连接,在机架 下横梁上两端各一组;

4.上滑动轴及下滑动轴左右各一组, 即上滑动轴两组并行排列,下滑动轴四组两两并行排列,预压装 压力机构的预压装框架总成由预压装框架总成左立柱、预 压装框架总成上横梁、预压装框架总成右立柱及预压装框架总成连接板构成刚性稳定框架结构;

5.预压装框架总成同预压装框架总成通过安装其上的预压装框架总成上导板、预压装 框架总成下导板分别同上滑动轴及下滑动轴连接构成滑动副;

6.预压装框架总成同预压装框架总成上安装定位卡轮安装座与定位卡轮安装座,在其上分别安装定位卡轮和定位卡轮整机上共8个;

7.在预压装框架总成、预压装框架总成上安装车轮定位油缸安装座和车轮定位油缸,车轮定位油缸活塞杆端部同定位卡轮安装座联接;预压装框架总成上横梁安装链轮;

8.链条悬挂其上,链条两端分别同定位卡轮安装座与定位卡轮安装座连接,压装油缸安装于机架右立柱横断面中部,其活塞杆前端与安装在预压装框架总成上的预压装压头组成为一体,压装油缸安装座装于机架右立柱横断面中部,作为固定压装油缸的装置;

9.机架左立柱及预压装框架总成与之相对应压装油缸;